Gertjan Kool brushless projecten

Powercroco brushless motoren selber konstruieren und bauen

Onze Kollmorgen heeft 16 magneetpolen op de rotor en 18 spoelen op de stator. In de eerder geplaatst filmpjes op pagina 55 wordt in het eerste filmpje door de auteur verteld dat er 16 polen in de oude magneet verborgen zitten en even zoveel in de nieuwe. Op het eind van het tweede filmpje kan je de rotor en stator goed tellen.

Men zegt dan dat het een 18N/16P borstelloze motor is. Dat is een normale verhouding.

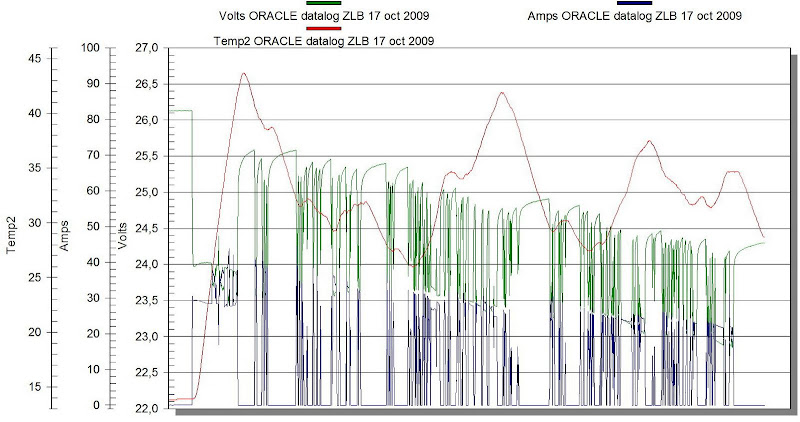

Terug naar onze RPM meting met de Oracle datalogger.

Ik had hem de afgelopen duiken op zes polen staan. Dan wordt gemiddeld 1700 RPM gelogd. 16 Pulsen per rotatie in plaats van 6 geeft dus 1700 * 6/16 = 640 RPM onderwater.

Dit zijn twee mod's die ik nog kan doen met deze low bud motor. Externe cotroler en dan op hoog voltage en sterkere magneten plaatsen: